En este caso de éxito de Enviro Control S.A. llevó a cabo, para la firma PURO MARMOL, la renovación del sistema de control de la talladora de piedra, también conocida como “Tallablock”. Con ella se obtienen, a partir de bloques de piedra sin procesar, placas rectificadas de dimensiones 1-2 cm de espesor/ 0-40cm de alto, en función de los discos que se utilicen.

El incentivo de PUROMARMOL de realizar este proyecto estaba dado por la antigüedad del sistema de control, el mal funcionamiento de las lógicas cableadas y la escasa documentación, que obligaban a una operación manual compleja y a numerosas paradas de producción debido a los problemas eléctricos y a los errores humanos.

Valentín Labanca, uno de sus dueños, advierte la necesidad que tenían, “Buscabamos automatizar nuestra máquina de corte, hasta el momento operada en forma manual por un operario. Decidimos hacerlo con Envirocontrol por ofrecer una propuesta integral e incluso superadora a la que teníamos en mente”, comenta. Y es que como en todos los servicios que encara la empresa, la puesta en marcha contempla un plan inicial para desarrollar un trabajo integral y que satisfaga las necesidades del cliente.

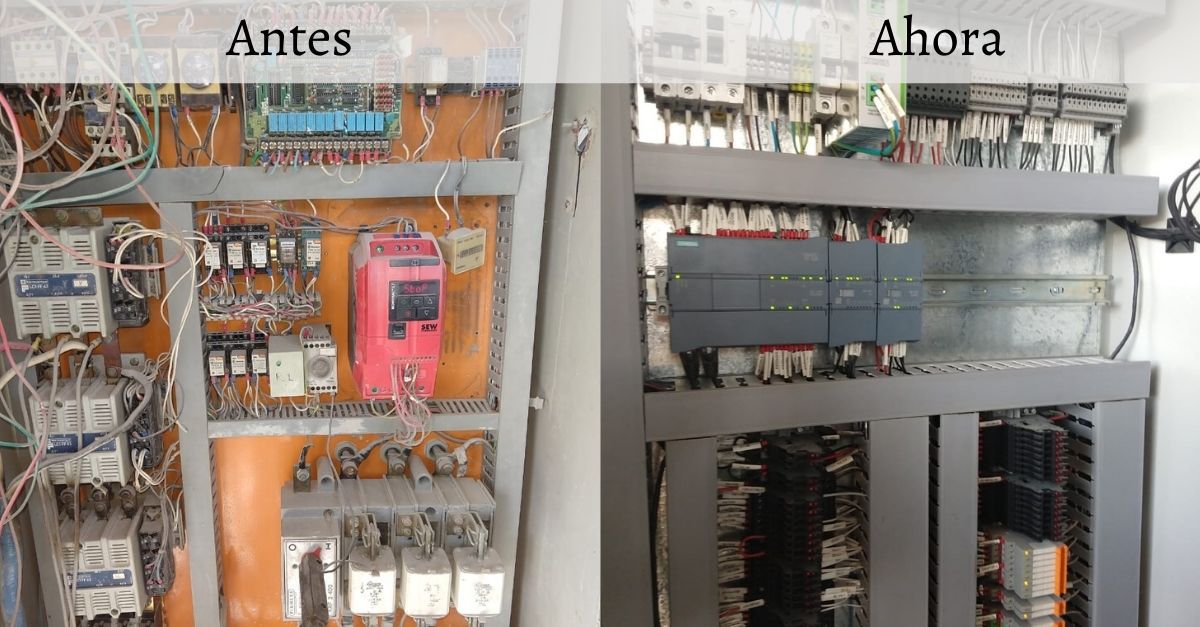

Para enfrentar el proyecto el equipo especializado de ingenieros de Envirocontrol SA realizó: una nueva ingeniería reutilizando los elementos de potencia, diseño de un nuevo tablero de control, chequeo de cables existentes y conexiones, reemplazo de elementos dañados, mejoras en las canalizaciones, reposicionamiento de fines de carrera, colocación de nuevos sensores y puesta en marcha.

Sistema de Control

Para esta aplicación se utilizó un PLC Siemens S7-1200 al cual se le programaron las lógicas de corte vertical automático, descabezado, desplacado y funcionamiento manual. Estos modos se operan desde la botonera del tablero y desde un display local, el cual permite ver distintos parámetros de la máquina, como por ejemplo, el estado de los sensores, medición del enconder en mm, corriente de motores, fines de carrera, etc.

Sistema de Potencia

A fin de reutilizar los componentes eléctricos existentes, se llevaron las tareas de: limpieza, chequeo, mantenimiento, de los cables, contactores y protecciones, así como la generación de ingeniería del tablero de Potencia, facilitando el mantenimiento en futuras ocasiones.

Canalizaciones y sensores

Las protecciones mecánicas en los cableados son fundamentales para un correcto funcionamiento de la maquinaria, es por ello, que se adecuaron nuevas canalizaciones cerradas a los sensores y motores. En adición, se reposicionaron los sensores finales de carrera para maximizar el área de corte y se instalaron nuevas señales, como: sensor de velocidad, medidor de tensión y corriente de motor, estados de motores, etc. que permiten una operación más eficiente y segura.

Resultados y conclusiones

Dado el éxito de los trabajos realizados y a su confiabilidad en la operatoria, se logró una mejora significativa en los tiempos de trabajo del cliente, logrando un gran aumento de la eficiencia. “Logramos aumentar nuestra capacidad de producción hasta en un 50% ya que nos permite dejar la máquina operando en forma autónoma sin supervisión incluso fuera del horario laboral”, comenta Labanca.

Además la incorporación de la visualización de datos, estados e históricos de forma remota, permitió la incorporación de turnos nocturnos, sin operadores presentes, reduciendo los costos de mano de obra y aumentando la rentabilidad de la talladora.“Esto también nos permitió disminuir costos operativos, prescindiendo de un operario durante el proceso de corte”, concluye su dueño.

Caso de Éxito: renovación de planta marmolera mendocina "Puro Mármol"